Nieprawidłowe pomiary wilgotności kruszywa zwiększają koszty produkcji

Największym problemem związanym z produkcją betonu jest zmieniająca się wilgotność kruszywa, dlatego bardzo ważnym zadaniem jest poprawny i niesprawiający trudności pomiar wartości wilgotności z jak największą precyzją.

By użyć wartości wilgotności kruszywa do wyliczeń ilości potrzebnego materiału na jeden zarób, wymagane są wiarygodne dane o zawartości wilgotności w czasie rzeczywistym. Procentowa zawartość wilgoci, a co za tym idzie, ilość wody w kruszywie ma ogromny wpływ na ilość wody w mieszance, jednocześnie na jej konsystencję oraz jakość.

W celu zadozowania odpowiedniej ilości wody zgodnie z docelową wartością W/C wymagane jest aby:

- docelowa całkowita ilość wody była dobrana, spełniając założenia projektowanej receptury,

- należy zidentyfikować rzeczywistą ilość całkowitej wody zawartej w różnych frakcjach kruszywa

dzięki temu można wyliczyć

- docelową ilość wody niezbędną do zadozowania do wagi wody, a następnie do mieszalnika.

Przykładowo:

Objętość zarobu wynosi 3 m3, zawierając 6000 kg kruszywa o wilgotności 4%, daje nam 240 kg wody dodanej razem z kruszywem.

Wiedząc, że odchylenie pomiaru wilgotności kruszywa może wahać się +/- 1%, daje to nam 60 kg błędu pomiaru masy wody

Podczas codziennej pracy węzła, niedokładne pomiary wilgotności są wyrównywane przez ręczne dozowanie lub redukcje ilości dodawanej wody. Wykonuje się to w oparciu o dane z amperomierza pokazujące obciążenie silnika lub silników mieszalnika. Taka manualna korekta prowadzi do zróżnicowanej konsystencji i jakości betonu. Wydłuża czas dozowania oraz mieszania, a to jest powodem zmniejszenia wydajności produkcyjnej i niepotrzebnie przyspiesza zużycie mieszalnika.

Różne rodzaje czujników pomiaru wilgotności.

Na rynku są dostępne różne czujniki wilgotności:

- czujniki radarowe

- czujniki mikrofalowe

- czujniki optyczne

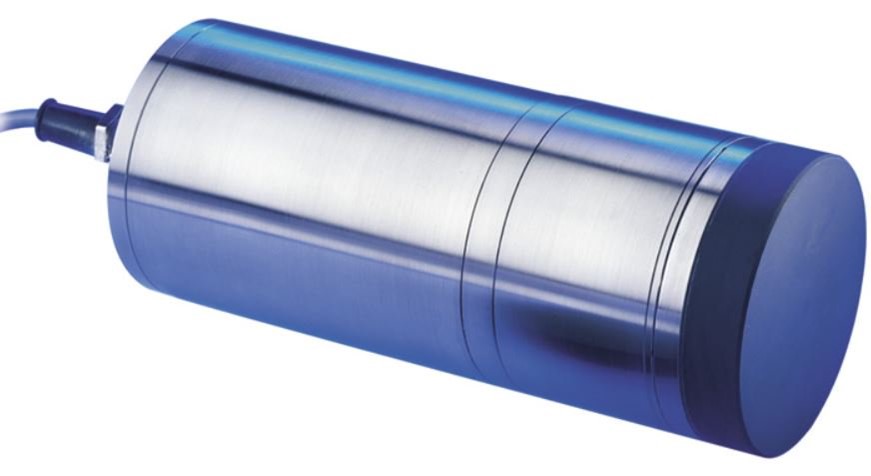

1. Czujniki radarowe

- Pomiar przy użyciu techniki radarowej

- Dokładność pomiaru do 0.1%

- Dla kruszywa zawierającego wilgoć 0-90%

- Czujnik radarowy zapewnia precyzje pomiaru nawet, gdy kruszywo jest wystawione na działanie pary zimą oraz gdy piasek i kruszywo ma różne uziarnienie

- Nawet w przypadku równomiernego przetarcia głowicy czujnika, automatyczna kompensacja pomiaru umożliwia zdecydowanie dłuższy czas działania bez konieczności kalibracji

- głowica czujnika może być łatwo wymieniona bez konieczności demontażu czujnika

- w czujniku zawartych jest do 15 krzywych kalibracyjnych, do dokonania kalibracji zazwyczaj nie potrzebne są dodatkowe ustawienia

- Możliwość stosowania tylko jednego czujnika typu „płoza” do każdego kruszywa (dostępne tylko w połączeniu z systemem ważenia i dozowania „w locie” Tecwill)

- Łatwość połączenia do każdego już istniejącego systemu sterowania

2. Czujnik mikrofalowy

- Pomiar za pomocą techniki mikrofalowej

- Precyzja pomiaru do 0,3%

- Dla kruszyw o wilgotności 0-15%

- Prawidłowo skalibrowane czujniki mikrofalowe zapewniają otrzymanie wiarygodnych pomiarów wilgotności nawet, gdy są wystawione na działanie pary zimą

- Podczas postępującego ścierania głowicy czujnika i zauważalnej zmianie w krzywej uziarnienia należy wykonać kalibrację

- Głowicę czujnika można łatwo wymienić, a demontaż czujnika nie jest potrzebny

- Możliwość stosowania tylko jednego czujnika typu „płoza” do każdego kruszywa (dostępne tylko w połączeniu z systemem ważenia i dozowania „w locie” Tecwill)

- Łatwość połączenia do każdego już istniejącego systemu sterowania

3. Czujniki optyczne

- Pomiar w oparciu o technikę optyczną

- Precyzja pomiaru do 0,3%

- Do kruszywa o wilgotności 1 – 20%

- Czujnik optyczny wymaga więcej miejsca niż pozostałe czujniki, odległość pomiaru to 0,6-1,6 m

- Prawidłowo skalibrowane czujniki optyczne zapewniają precyzyjne pomiary jednak wyniki mogą nie być miarodajne, jeżeli nasada czujnika jest brudna lub gdy w otoczeniu jest dużo pyłu i pary

- Kalibracja jest trudna

- Łatwość połączenia do każdego już istniejącego systemu sterowania

Wszystkie systemy pomiarowe obiecują bardzo dużo jednak dokładność pomiarów zależy od:

- Od samego system pomiarowego oraz, a może przede wszystkim od:

- Systemu dozowania kruszywa (klap dozujących lub sterowanego falownikiem dozownika taśmowego)

- Miejsca zamontowania czujnika

- Kalibracji wymaganej przez system

Wpływ na koszty systemu pomiaru wilgotności mają:

- liczba niezbędnych czujników pomiarowych, a także

- cena zakupu

- koszty instalacji

- koszty kalibracji

Wyniki pomiarów poszczególnych czujników mogą się bardzo różnić, dlatego na wielu węzłach nie jest wielkim zaskoczeniem brak podłączenia czujników do systemu ze względu na brak wiarygodnych pomiarów.

Zazwyczaj to nie sam czujnik powoduje problem, działa najlepiej jak to jest możliwe, dokonuje pomiaru na frakcji kruszywa dla której został skalibrowany w momencie, w którym go zainstalowano.

Czujniki można zamontować w:

1. Czujnik zamontowany w leju zsypowym kruszywa.

Czujnik zamontowany z głowicą pomiarową znajdującą się w leju zsypowym.

- Z powodu dokonywania pomiaru tylko blisko ściany konstrukcyjnej leja, wyniki nie są miarodajne, ponieważ zsypywanie kruszywa następuje z części środkowej leja

- Czujnik nie jest widoczny a jego kalibracja jest utrudniona, ponadto czujnik szybko się zużywa, a stopnień zużycia ciężko jest ocenić

- Drogie rozwiązanie, ponieważ każdy zasobnik musi mieć własny czujnik

2. Czujnik zainstalowany poniżej leja zsypowego zasobnika pod klapa dozującą

Czujnik zamontowany poniżej klapy dozującej, mierzy wilgotność strumienia kruszywa spadającego na wagę taśmową.

+ Czujnik jest widoczny i łatwo można ocenić jego stopień zużycia

+ Zmniejsza precyzje pomiarów, z powodu nierównomiernego opadania materiału

+ Szybkie zużycie głowicy czujnika

+ Drogie rozwiązanie, każdy zasobnik kruszywa wymaga odrębnego czujnika

3. Czujnik zainstalowany na wylocie na dozowniku taśmowym

Czujnik jest zamontowany na dozowniku taśmowym na jego wylocie, pomiar wilgotności transportowanego kruszywa postępuje wraz z ruchem taśmy dozownika

+ Czujnik jest w widocznym miejscu jego zużycie można łatwo sprawdzić

+ Równy posuw materiału gwarantuje zwiększoną dokładność pomiaru

+ Duże zużycie głowicy czujnika

+ Drogie rozwiązanie, ponieważ kilka zasobników musi posiadać czujnik

4. Czujnik zamontowany nad taśmą ważącą

Czujnik zamontowany nad taśmą ważącą, mierzy wilgotność transportowanego kruszywa dla każdej frakcji jedna po drugiej. Możliwość stosowania tylko jednego czujnika typu „płoza” dla wszystkich zasobników (dostępne tylko w połączeniu z systemem ważenia i dozowania kruszywa „on the fly” tzw. „w locie” Tecwill)

+ Ekonomiczne rozwiązanie gdyż wilgotność frakcji kruszyw z wszystkich zasobników jest mierzona za pomocą jednego czujnika

+ Łatwa ocean zużycia oraz wymiana nasady czujnika

+ Łatwa kalibracja oraz ponowna kalibracja (w przypadku czujników, które wymagają ponownej kalibracji)

+ Ograniczone zużycie -> czujnik podnosi się gdy na taśmie ważącej znajduje się frakcja kruszywa dla której nie chcemy mierzyć wilgotności

Podsumowanie

Podsumowując każdy typ czujnika ma swoje wady i zalety i każdy z nich (częściej lub rzadziej) wymaga kalibracji. Każdy system ma inną precyzje pomiaru.

Bardzo ważne jest, aby czujnik był zainstalowany w możliwie najlepszym miejscu do dokonywania pomiarów wilgotności.

Najbardziej ekonomicznym rozwiązaniem jest instalacje tylko jednego czujnika, nad taśmą ważącą.

Dowiedz się więcej na temat węzłów produkujących gotowe mieszanki >

Pomiar Wilgotności Tecwill

Firma Tecwill używa systemu dozowania i ważenia kruszywa „on the fly” tzw. ważenia „w locie”. Tylko w tym systemie możliwe jest zastosowanie czujnika typu „płoza”, „ślizgającego” się po relatywnie cienkiej warstwie kruszywa, stale transportowanej przez taśmę ważącą. Czujnik dokonuje pomiaru wilgotności dla wszystkich wymaganych frakcji kalkulując redukcję wody dla kolejnego zarobu.

Ta metoda reprezentuje nowy rodzaj zielonej technologii wytwarzania betonu, nie tylko zmniejszając koszty inwestycji i instalacji, ale również pozwala zaoszczędzić cement, a co za tym idzie ograniczyć emisję CO2.

Jeżeli chciałbyś otrzymać więcej informacji, kliknij link poniżej lub skontaktuj się z zespołem Tecwill.