Eine ungenaue Messung der Zuschlagfeuchte erhöht die Produktionskosten in der Betonherstellung

Eines der größten Probleme bei der Herstellung von Beton ist die schwankende Zuschlagfeuchte. Deshalb ist es wichtig, sicherzustellen, dass die Feuchtemessung der im Beton verwendeten Rohstoffe möglichst einfach und genau ist. Nur so kann eine nachhaltige Betonherstellung gewährleistet werden, bei der nur qualitativ hochwertiger Beton zum günstigsten Preis entsteht.

Um die Materialmengen für die jeweils nächste Betoncharge zu berechnen, wird eine Echtzeitinformation über den Wassergehalt benötigt. Die in den Zuschlagstoffen enthaltene Wassermenge beeinflusst in hohem Maße den Wassergehalt und gleichzeitig die Konsistenz und die Qualität einer Betonmischung.

Für die Dosierung der vorgesehenen Gesamtwassermenge zur Erreichung bzw. Einhaltung des korrekten Zement-Wasser-Verhältnisses gemäß der Mischrezeptur muss die Wassermenge, die im Sand und den Gesteinskörnungen enthalten ist, möglichst genau bestimmt werden. Nur so kann die Menge an Zugabewasser, die der Mischung über die Wasserwaage und Dosierung in den Mischer hinzugefügt wird, errechnet werden.

Berechnungsbeispiel:

Bei einer 3 m3 Betoncharge, die 6.000 kg Zuschläge mit einer Feuchte von 4% enthält, werden 240 kg Wasser über die Zuschläge in die Mischung eingebracht.

Wenn die Abweichung der Feuchtemessung +-1% beträgt, beträgt die Abweichung bei der Wassermenge aus den Zuschlägen +- 60 kg.

Bei der Produktion in einem Betonwerk wird in der Regel eine ungenaue Feuchtigkeitsmessung mehr oder minder erfolgreich durch manuelle Korrektur der Wassermenge ausgeglichen.

Der Mischmeister orientiert sich dabei zumeist an der durch das Amperemeter o. ä. angezeigten Leistungsaufnahme des Mischerantriebs.

Diese manuelle Korrektur:- führt zu unzuverlässiger Konsistenz

- bringt eine Beeinträchtigung der Betonqualität mit sich

- verlängert die Dosier- und Mischzeit

- reduziert die Produktionsleistung

- erzeugt unnötigen Verschleiß im Mischer

Wie wird die Zuschlagfeuchte gemessen

Es gibt viele Arten von Systemen und Sonden zur Zuschlag-Feuchtemessung, die auf dem Markt erhältlich sind:

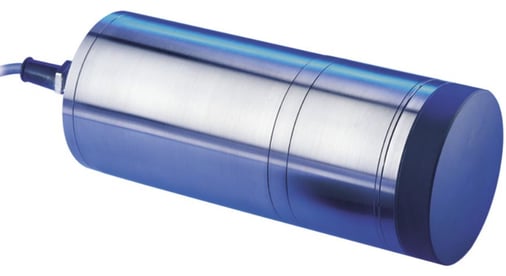

- Radarsensoren

- Mikrowellensensoren

- Optische Sensoren

Radarsensoren

- Feuchtemessung mittels Radartechnologie

- Genauigkeit von bis zu 0,1%

- Geeignet für Zuschläge mit einer Feuchtigkeit von 0-90%

Radarsensoren liefern genaue Messwerte auch dann, wenn die Zuschläge im Winter mittels mehr oder weniger feuchtem Dampf erwärmt werden. Häufig ist dies ein Problem, da die zu messenden Sande und Kiese wechselnde Sieblinien aufweisen.

Im Sensor selbst werden automatisch bis zu 15 Kalibrierungskurven durchgeführt. In der Regel sind externe Auswertegeräte nicht erforderlich.

Auch bei fortschreitendem Abrieb am Sensorkopf ermöglicht die automatische Messkompensation deutlich längere Betriebszeiten ohne Neukalibrierung. Ein Sensorkopf kann leicht ausgetauscht werden, eine Demontage des Sensors ist nicht notwendig.

Mit dem fliegenden Zuschlagdosier- und Verwiegungssysten ist es außerdem möglich, einen einzigen Sensor fpr alle Zuschläge zu verwenden. Hierfür wird ein “gleitender” Sensor eingesetzt.

Mikrowellensensoren

- Feuchtemessung mittels Mikrowellen-Technologie

- Genauigkeit bis zu 0,3%

- Geeignet für Zuschläge mit einer Feuchtigkeit von 0-15%

Neu kalibrierte Mikrowellensensoren liefern genaue Messwerte auch dann, wenn die Zuschläge im Winter mittels mehr oder weniger feuchtem Dampf erwärmt werden.

Bei fortschreitendem Abrieb am Sensorkopf und jeder nennenswerten Änderung der Sieblinie des Zuschlags ist jedoch eine Rekalibrierung erforderlich.

Der Sensorkopf kann leicht ausgetauscht werden, eine Demontage des Sensors ist dabei nicht notwendig. Ein nennenswerter vorteil ist außerdem die Möglichkeit, Mikrowellensensoren einfach an jedes derzeit vorhandene Steuerungssystem anzubinden.

Optische Sensoren

- Optische Messung der Oberflächenfeuchte von Zuschlagkörnern

- Genauigkeit bis zu 0,3%

- Geeignet für Zuschläge mit einer Feuchte von 1-20%

Ein optischer Sensor benötigt mehr Platz als andere Sensoren.

Optische Sensoren, die ordnungsgemäß kalibriert wurden, liefern genaue Messwerte, aber die Ergebnisse werden ungenau, wenn der Sensorkopf verschmutzt ist oder die Umgebung staubig oder dampfig ist.

Die Kalibrierung des Sensors ist schwierig, jedoch kann er jederzeit in das vorhandene Steuerungssystem der Betonmischanlage eingebunden werden.

Feuchtemesssysteme versprechen viel

Feuchtemesssysteme versprechen viel, aber Messergebnisse hängen auch von anderen Faktoren ab. Zum Beispiel:- vom Messsystem selbst

- vom Zuschlagdosiersystem (Dosierklappen oder frequenzgesteuerte Dosierbänder)

- vom Ort, an dem der/die Sensor/en installiert sind

- von einer ordnungsgemäßen Kalibrierung und ggf. Nachkalibrierung

- die Anzahl der benötigten Sonden

- den Kaufpreis

- die Installationskosten

- die Kosten für die Erstkalibrierung und laufende Kalibrierungen

Die Messergebnisse von Sensoren können sehr unterschiedlich sein. Daher ist es keine große Überraschung, dass Sensoren in vielen Betonwerken aufgrund von unzuverlässigen Ergebnissen nicht an das Automatisierungssystem angeschlossen sind.

Normalerweise ist nicht der Sensor selbst das Problem. Er funktioniert entsprechend seiner technischen Möglichikeiten und misst so die Feuchte in der Zuschlagfraktion, für die er kalibriert wurde, an dem Ort an dem er installiert ist.

Wo werden Feuchtemesseinrichtungen installiert?

- Im Silo

- Unter einer Dosierklappe

- Über dem Wiegeband

Installation der Feuchtemesseinrichtung in einem Silo

Bei dieser Lösung wird der Sensor so montiert, dass der Sensorkopf in den Silokonus hineinragt und dort die Feuchtigkeit im Zuschlag misst.

Eine ungenaue Messung entsteht, weil nur der Feuchtigkeitsgehalts des Materials nahe der Konuswand gemessen wird. Die Zuschläge werden jedoch aus der Mitte des Silos abgezogen

Der Sensorkopf ist außerdem nicht sichtbar. So ist der Verschleißzustand schwer zu überprüfen und auch die Kalibrierung ist ziemlich schwierig. Es handelt sich außerdem um eine teure Lösung, da jedes Silo einen eigenen Sensor benötigt.

Installation der Feuchtemesseinrichtung am Siloauslauf unter der Dosierklappe

In diesem Fall wird der Sensor unter einer Dosiertklappe installiert und misst dort die Feuchtigkeit der aus der Klappe auf das Wiegeband fallenden Zuschläge. Der Vorteil ist dabei, dass der Sensorkopf sichtbar ist und sein Verschleißzustand einfach überprüft werden kann. Allerdings ist der Verschleiß generell sehr hoch und jedes Silo benötigt zusätzlich einen eigenen Sensor. Daher ist diese Lösung verhältnismäßig teuer.

Durch ein ungleichmäßiges Herausfallen des Materials aus der Dosierklappenöffnung kommt es außerdem häufig zu Messungenauigkeiten.

Installation der Feuchtemesseinrichtung über dem Wiegeband

Hierbei wird der Sensor am Siloauslass oberhalb eines Dosierbands installiert und misst dort die Feuchtigkeit der Zuschlagstoffe, die mit der Fortbewegung des Bands gleichmäßig aus dem Behälter fließen.

Der Sensorkopf ist sichtbar und sein Verschleißzustand kann einfach überprüft werden. Da das Material gleichmäßig aus dem Auslass fließt, kann eine erhöhte Messgenauigkeit erzielt werden. Allerdings benötigt jedes Silo einen eigenen Sensor und es kommt zu einem höhren Verschleiß. Dies macht diese Art von Sensoranbringung zu einer teuren Lösung.

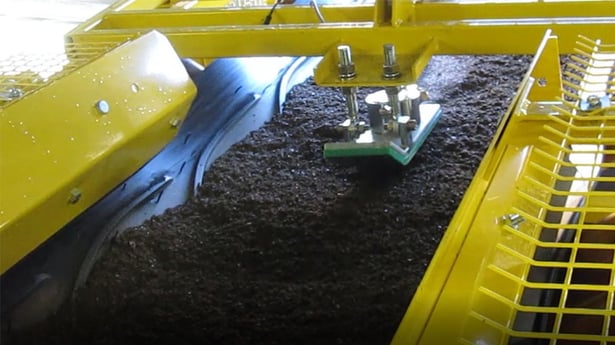

Installation eines Schlittensensors über dem Wiegeband

Die Installation der Feuchtemesseinrichtung über dem Wiegeband ist die wirtschaftlichste Lösung. Hierbei wird nur ein einziger Sensor für alle Zuschlagfraktionen benötigt. Dieser wird oberhalb des Wägebandförderers montiert, der während des Dosiervorgangs abgesenkt wird und dann auf dem Zuschlagstoffbett gleitet. So wird nacheinander die Feuchtigkeit jeder Zuschlagfraktion gemessen.

Da der Sensor sichtbar ist, kann der Verschleißzustand leicht überprüft und wenn nötig Kalibrierungen durchgeführt werden.

Zusammenfassung

Abschließend ist festzustellen, dass alle Arten von Sensoren ihre guten und schlechten Seiten haben. Alle Sensorten benötigen (mehr oder weniger oft) eine Kalibrierung und eventuelle Neukalibrierung. Auch die Genauigkeit der verschiedenen Systeme ist unterschiedlich.

Sehr wichtig ist, dass die Sensoren so installiert sind, dass sie die Zuschlagfeuchte optimal messen können.

Die wirtschaftlichste Lösung ist, nur einen Sensor über dem Wiegeband zu installieren.

Tecwill Feuchtigkeitsmessung

Tecwill verwendet das "fliegende" Zuschlagdosier- und Verwiegungssystem.

Nur dieses System ermöglicht es, einen Schlitten-Sensor zu verwenden. Dabei handelt es sich um einen Sensor, der auf dem relativ dünnen Zuschlagbett auf dem Wiegeband gleitet. Der Sensor kann so die Feuchtigkeit aller Zuschlagfraktionen, die für die nächste Mischung dosiert werden, sehr genau messen.

Diese Methode stellt eine neue Art grüner Technologie im Bereich der nachhaltigen Betonherstellung dar. Eine Technologie, die nicht nur die Investitions- und Installationskosten senkt, sondern auch hilft, Zement zu sparen und damit die CO2-Emissionen zu reduzieren.

Wenn Sie weitere Informationen wünschen, kontaktieren Sie das Tecwill-Team. Wir stehen Ihnen gerne zur verfügung.